Как 20-30 лет назад, так и сегодня, успешная фрезеровка, обточка и шлифовка требуют тщательности, которая способствует оптимальной производительности, прибыльности и высокому качеству деталей. Хотя эти факторы были точно также важны в прошлом, сегодня инструменты, технологии и глобальная конкурентная среда совершенно иные.

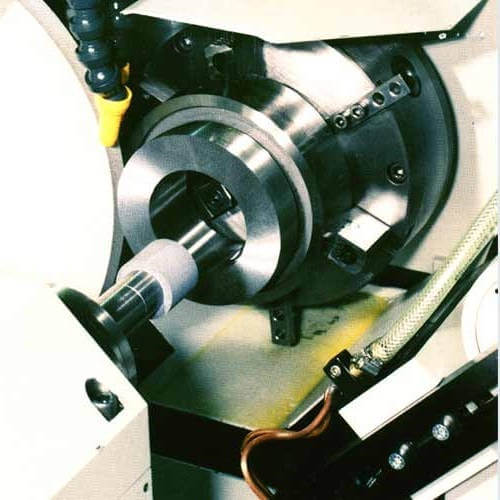

В прошлом каждая мастерская использовала технологии примерно одинакового уровня – в основном, токарный станок, вертикально-фрезерный станок, шлифовальный станок, а также разновидность последних, внутришлифовальный станок, прочитать про который можно по адресу

В прошлом каждая мастерская использовала технологии примерно одинакового уровня – в основном, токарный станок, вертикально-фрезерный станок, шлифовальный станок, а также разновидность последних, внутришлифовальный станок, прочитать про который можно по адресу

http://i-machine.ru/vnutrishlifovalnyie/speczializirovannyie-shlifovalnyie-stanki/.

Чтобы вырваться вперед в конкурентной борьбе, владельцы мастерских, станочники и инженеры-технологи должны были проявлять больше изобретательности в оборудовании, чем другие мастерские. Сегодня - это развитие технологий, например, применение многофункциональных станков, которые помогают мастерским оставаться конкурентоспособными.

Сначала изготовители станков начали делать токарные станки с ЧПУ типа CNC со шпинделями для обработки противоположной стороны заготовки. Эта функциональная возможность позволила обрабатывать обе стороны детали на одном станке вместо двух. Затем некоторые изготовители начали производить станки с двумя противоположными шпинделями, с двумя револьверными головками и с функцией фрезерования. Часто у револьверных головок было 12 позиций, шесть из которых могли выполнять фрезеровку или сверление с мощностью примерно 2 или 3 л.с.

Эти платформы позволили изготовителям уменьшить время производственного цикла на целых 50 процентов, повысив качество и уменьшив время обработки заготовки. Стало возможным целиком изготовить деталь на одном станке. Конфигурация с двумя шпинделями и двумя револьверными головками приобрела популярность, поскольку она позволила изготовителям увеличить объем производства и снизить его стоимость.

Всего через несколько коротких лет станкостроители стали добавлять к этой платформе ось Y. Ось Y значительно увеличила производительность, позволяя работать в мастерской на одном станке над изготовлением более сложных деталей с элементами, которых не было на диаметральной плоскости.

Следующий значительный стимул для развития и принятия многофункциональности возник по той причине, что американское производство стало частью мировой экономики и производители начали замечать, что большая часть заказов перемещается в другие страны. В некоторых случаях стоимость сырья в США превышает стоимость готового изделия в другой стране. По этой причине США оставалось только производить высококачественную продукцию в относительно низких объемах внутри страны.

Двухшпиндельный многофункциональный станок с двумя револьверными головками – эффективная технология для подобных целей. Однако, производство в небольших объемах зачастую не позволяет поддерживать достаточно низкий уровень затрат, чтобы оставаться выгодным, по причине того, что установка занимает много времени.

Изготовители инструментов для многоцелевых токарных станков приняли вызов, разработав два шпинделя с инструментальным шпинделем с осью B, заменяющие револьверную головку с 12 позициями. По существу, это - токарный станок с вращающимся инструментальным шпинделем, как, например, на центре механической обработки. Шпиндель инструмента работает при мощности 10, 15 и 20 л.с., с возможностью заменять инструменты точно таким же образом, как на вертикально-фрезерном станке и с возможностью использовать ось Y.

Эта технология также увеличила инструментальный магазин станка, позволив использовать 40, 60, 80 и 100 или более инструментов. Этот многофункциональный дизайн позволяет сократить время установки, поскольку инструменты постоянно находятся в инструментальном магазине и их не требуется менять. Сложные детали могут быть выполнены от начала до конца, включая сложные угловые элементы, поскольку шпиндель инструмента с осью B может легко менять угол.

Хотя эта технология сократила время установки, при наличии лишь одного инструментального шпинделя с осью B, многофункциональное преимущество максимизации с использованием двух инструментов для надреза утрачивалось, и время производственного цикла увеличивалось.